焊接八大缺陷

八大焊接缺陷可以总结如下:

一、焊缝尺寸不符合规范要求

现象:焊缝的高度、宽度不符合要求,焊缝和母材之间的过渡部位不平滑、表面粗糙、焊缝纵、横向不整齐,角焊缝部位焊缝的下凹量过大。

原因:焊缝坡口加工的平直度较差,坡口的角度不当或装配间隙大小不均等;焊接电流过大或过小;焊工操作熟练程度不够,运条方法不当,如过快或过慢,以及焊条角度不正确;埋弧自动焊过程中焊接工艺参数选择不当。

防治措施: 按设计要求和焊接规范的规定加工焊缝坡口,尽量选用机械加工以使坡口角度和坡口边缘的直线度达到要求,避免用人工气割、手工铲削加工坡口。在组对时,保证焊缝间隙均匀一致,为保证焊接质量打下基础。 通过焊接工艺评定,选择合适的焊接工艺参数。 焊工要持证上岗,经过培训的焊工有一定的理论基础和操作技能。 多层焊缝在焊接表面最后一层焊缝时,在保证和底层熔合的条件下,应采用比各层间焊接电流较小,并用小直径(φ2.0mm~3.0mm)的焊条覆面焊。运条速度要求均匀,有节奏地向纵向推进,并作一定宽度的横向摆动,可使焊缝表面整齐美观。

二、咬边(咬肉)

现象:焊接时的电弧将焊缝边缘熔出的凹陷或沟槽没有得到熔化金属的补充而留下缺口。过深的咬边会使焊接接头的强度减弱,造成局部应力集中,承载后会在咬边处产生裂纹。

原因:焊接电流过大,电弧过长,焊条角度掌握不合适,运条的速度不当,以及焊接终了焊条留置长度太短等。

防治措施:焊接时电流不宜过大,电弧不要拉得过长或过短,尽量采用短弧焊。 掌握合适的焊条角度和熟练的运条手法,焊条摆动到边缘时应稍慢,使熔化的焊条金属填满边缘,而在中间则要稍快些。 焊缝咬边的深度应小于0.5mm,长度小于焊缝全长的10%,且连续长度小于10mm。一旦出现深度或长度超过上述允差,应将缺陷处清理干净,采用直径较小、牌号相同的焊条,焊接电流比正常的稍偏大,进行补焊填满。

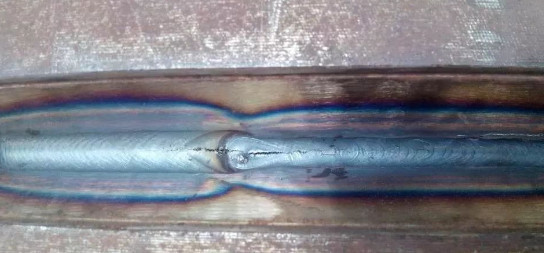

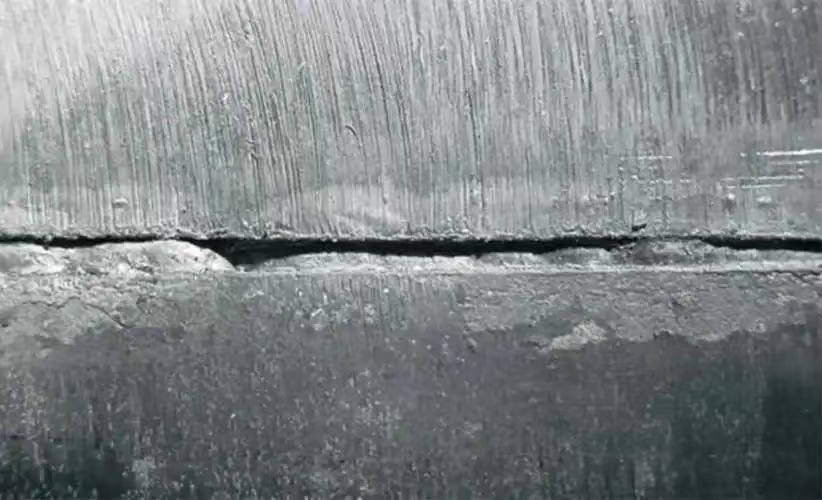

三、裂纹

现象:在焊接过程或焊接之后,在焊接区域内出现金属破裂,产生在焊缝内部或外部,也可能发生在热影响区。按其产生的部位可分为纵向裂纹、横向裂纹、弧坑裂纹、根部裂纹等,又可分热裂纹、冷裂纹和再热裂纹。裂纹是焊接工艺中最严重的一种缺陷,也是导致焊接结构失效而引发事故的主要原因。

原因:焊缝热影响区收缩后产生大的应力;母材含淬硬组织较多,冷却后易生裂纹;焊缝中有相当高的氢浓度及其他有害元素杂质等,易产生冷、热裂纹。

防治措施:主要从消除应力和正确使用焊接材料以及完善的操作工艺入手解决。注意焊接接头坡口形式,消除焊缝不均匀受热和冷却因热应力而产生的裂纹。如不同厚度的钢板对焊时,对厚钢板就要做削薄处理。 选用材料一定要符合设计图样的要求,严格控制氢的来源,焊条使用前应进行烘干,并认真清理坡口的油污、水分等杂质。 焊接中,选择合理的焊接参数,使输入热量控制在800~3000℃的冷却温度之间,以改善焊缝及热影响区的组织状态。 在焊接环境温度较低、材料较薄,除提高操作环境温度外,还应在焊前预热。焊接结束要设法保温缓冷和焊后热处理,以消除焊缝残余应力在冷却过程中产生的延迟性裂纹。

四、弧坑

现象:焊缝收尾处产生下滑现象,减弱焊缝强度,并在冷却过程中产生裂纹。

原因:焊接终了时熄弧时间过短,或在焊薄板时使用的电流过大。

防治措施:焊缝收尾时,使焊条做短时间的停留或做几次环形运条,不要突然停弧以使有足够的金属填充熔池。焊接时保证适当电流,主要构件可加引弧板把弧坑引出到焊件外。

五、夹渣

现象:焊缝中经无损检测发现有非金属夹杂物,如氧化物、氮化物、硫化物、磷化物等,形成多种多样不规则形状,常见的有锥形、针形等夹渣物。金属焊缝夹渣会降低金属结构的塑、韧性,还会增加应力,导致冷、热脆性易产生裂纹,使构件被破坏。

原因:焊缝母材清理不干净,焊接电流过小,使熔化金属凝固过快,熔渣来不及浮出;焊接母材和焊条的化学成分不纯;焊工操作不熟练,运条方法不当,使熔渣与铁水混在一起分离不开,阻碍熔渣上浮;焊口坡口角度小,焊条药皮成块脱落未被电弧熔化;多层焊时,熔渣清理不干净,操作时未将熔渣及时拨出。

防治措施:采用有良好焊接工艺性能的焊条,所焊钢材必须符合设计文件要求。 通过焊接工艺评定选择合理的焊接工艺参数。注意焊接坡口及边缘范围的清理,焊条坡口不宜过小;对多层焊缝要认真清除每层焊缝的焊渣。 采用酸性焊条时,必须使熔渣在熔池的后面;在使用碱性焊条焊立角缝时,除了正确选择焊接电流外还需采用短弧焊接,同时运条要正确,使焊条适当摆动,以使熔渣浮出表面。 采用焊前预热,焊接过程加热,并在焊后保温,使其缓慢冷却,以减少夹渣。

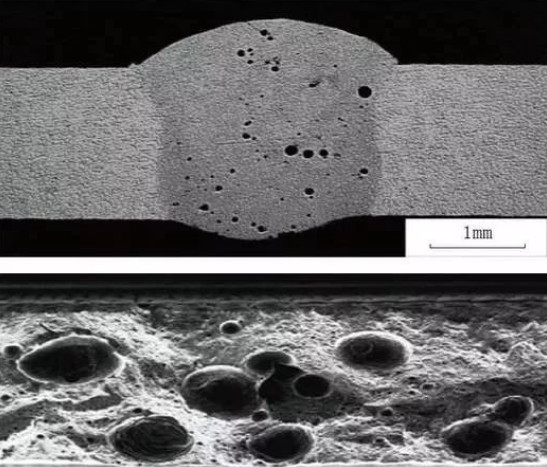

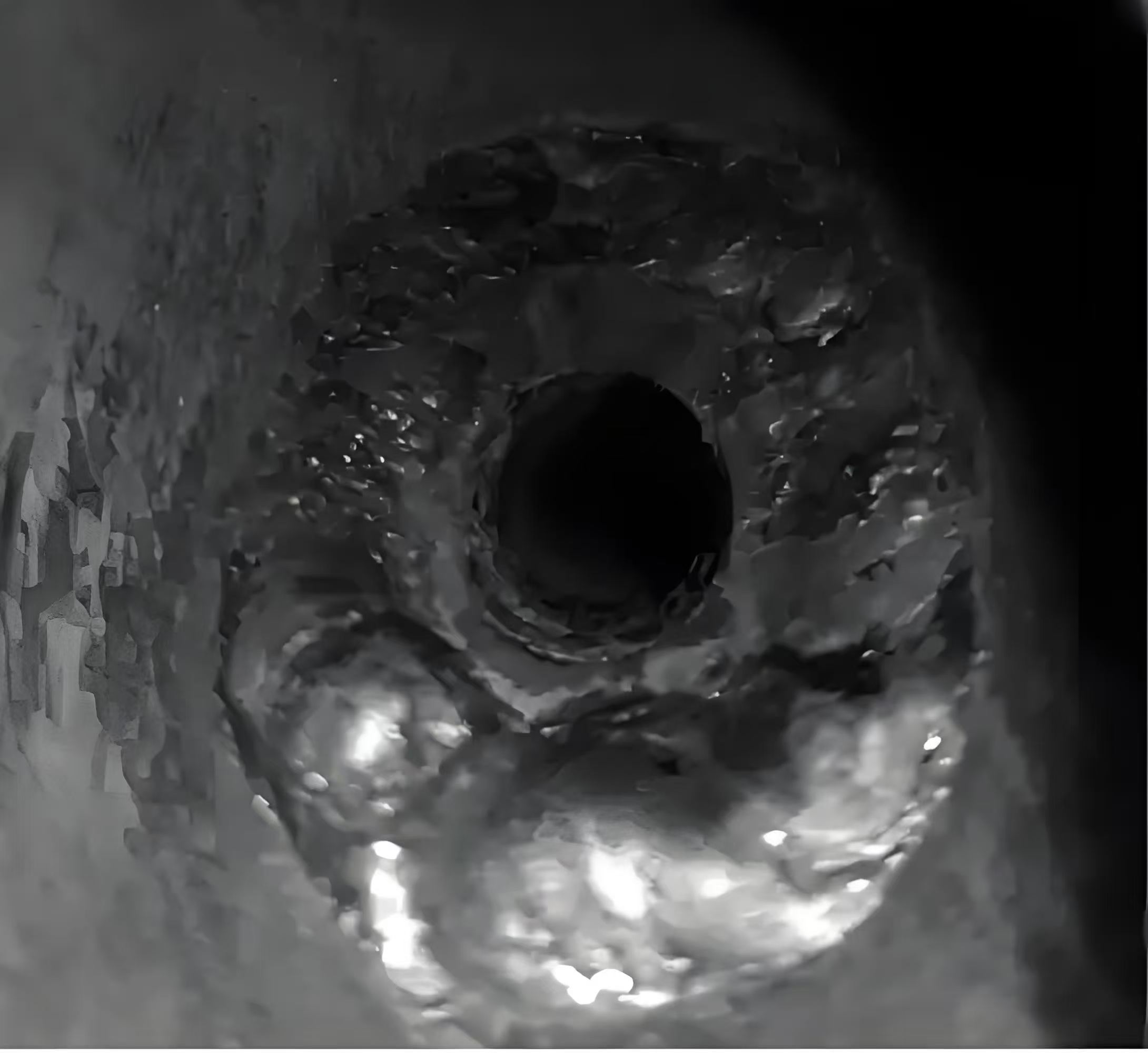

六、气孔

现象:在焊接过程中,熔化的焊缝金属中所吸收的气体在冷却前来不及从熔池中排出,而残留在焊缝内部形成孔穴。气孔会减低焊缝强度,产生应力集中,增加低温脆性,提高热裂倾向。

原因:焊条本身质量低劣,焊条受潮未按规定要求烘干;焊条药皮变质或剥落;焊芯锈蚀等;母材冶炼中存在残留的气体;焊条及焊件上沾有铁锈、油污等杂质,在焊接过程中因高温气化产生气体;焊工操作技术不熟练,或视力差对熔化铁水和药皮分辨不清,使药皮中的气体与金属溶液混杂在一起;焊接电流过大使焊条发红降低保护效果;电弧长度过长;电源电压波动过大,造成电弧不稳定燃烧等。

防治措施:选用合格的焊条,不得使用药皮开裂、剥落、变质、偏心或焊芯严重锈蚀的焊条,应对焊口附近及焊条表面的油污、锈斑等清理干净。选择电流的大小要适宜,控制好焊接速度。焊前将工件预热,焊接终了或中途停顿时,电弧要缓慢撤离,有利于减慢熔池冷却速度和熔池内气体的排出,避免出现气孔缺陷。 减少焊接操作地点的湿度,提高操作环境的温度。在室外焊接时,如风速达8m/s 、降雨、露、雪等,应采取挡风、搭雨棚等有效措施后,方能焊接操作。

七、焊瘤

现象:金属溢流到加热不足的焊件或焊缝上,未能与焊件和金属熔合在一起而堆积的金属缺陷。

原因:焊接参数选择不符合设计要求;焊接坡口清理不到位;焊接速度太慢等。

防治措施:合理选择焊接参数,焊接前,及时对母材表面进行清理,去除其表面的氧化皮、油污等,根据焊接情况,合理调整焊接角度、焊接速度等。

八、未焊透及未熔合

现象:焊缝的熔透深度小于板厚时形成未焊透;焊缝金属与母材金属,或焊缝金属之间未熔化结合时形成未熔合。未焊透和未熔合会严重影响焊接接头的强度。

原因:焊条位置不准确,偏离中心位置;坡口角度太小,焊接空隙小钝边太大;电流太小;焊接速度太快,电弧电压太高;焊接过程中电弧偏吹;坡口表面氧化皮、油污等没有清除干净。

防治措施:根据焊材线径、母材厚度等合理选择焊接参数,焊接过程中根据焊接情况及时调整焊接参数及焊条、焊丝的位置。

针对这些缺陷,可以采取相应的防治措施,如优化焊接工艺参数、加强焊工培训、提高焊接质量监控等,以确保焊接接头的质量和安全。

在线留言